当前,电子设备的元器件载体——PCB板正朝着超薄型、高密度、细间距、多层板方向发展。然而,人工检测速度慢、人力成本高、精度不足等问题,加上手动录入生产料号数据效率低、错误几率大,越来越成为PCB板制造行业实现高质量发展的阻碍。

针对上述系列痛点,深耕PCB板制造多年的欣强电子(清远)股份有限公司(以下简称“欣强电子”),在PCB板检测领域大胆应用AI技术,打造基于人工智能的数字化示范应用新样板,以提升生产效率和产品质量,推动行业技术创新和产业升级。

AI智能检板提升检测准确率

面对PCB板行业的检测痛点,欣强电子决定主动拥抱AI,自2019年起开始组织IT、生产、工程等部门共同研发AI模型,开发AI智能检板技术。

“AI智能检板主要利用AI技术,如深度学习、计算机视觉、图像识别等,对成品PCB板进行高效、精准、自动化的检测。”欣强电子董事长俞金炉介绍,该应用能通过AI模型精确过滤识别出PCB板线路中的微小缺陷及假点,降低漏检率和误报率。

除了检测更精确,AI智能检板还大大节省了人力成本。“之前,我们将问题板资料传送到电脑上由员工确认是否存在问题,每一片板平均有60多个点位需要确认,非常耗时且人力需求大。”俞金炉介绍,引入AI后,需要人工检查的点位平均缩减至10个,检板工序的人力需求也从100人减少至60人,同时还提高了检板效率和产品品质。

欣强电子(清远)股份有限公司开发AI智能检板技术。

对于PCB板制造企业,探索并拥抱AI这一新事物的过程充满了挑战。俞金炉介绍,团队在AI智能检板开发初期,由于特征板少、图样的代表性不够强,导致漏失率过高,需要人工复检,刚开始并没有达到预期效果。

面对压力,欣强电子仍然坚持走AI之路,通过增加AI学习图片、调整计算逻辑,不断改进、优化AI能力。“经过一年多的努力,AI智能检板最终能够适应多产品、高效率检板,而且漏失率接近为零。”俞金炉说。

在电子制造业迫切需要更新传统检测手段的趋势下,AI有着广阔的应用前景。俞金炉介绍,通过大数据分析,PCB板企业可以深入挖掘生产数据中的潜力,发现生产过程中的优化点和改进方向,从而推动整个行业的技术创新和产业升级。

自动扫码配方赋能流程型行业

由于PCB产品类型多,且铜厚要求存在差异,需要调整设备参数达到铜厚的均匀性,人工调整时容易出错或发生遗漏,如何优化生产管理是欣强电子面临的另一大痛点。

“之前生产时,员工需要先依照工单对每个生产料号的相关数据进行手动录入,每录入一个料号至少需要3分钟,且输入错误几率极大,报废情况时有发生。”俞金炉说。

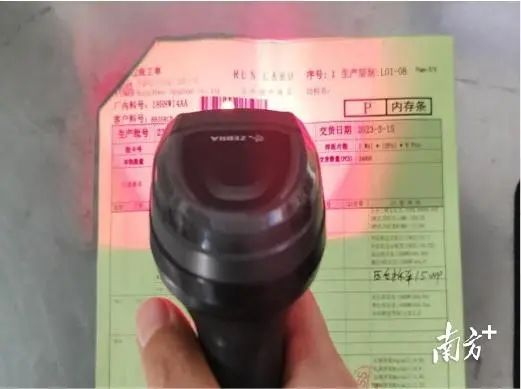

欣强电子构建的自动配方系统能有效避免员工配错参数等问题。

为了提升准确性,欣强电子的生产部主动与IT部门及设备商构建自动配方系统。俞金炉介绍,改造之后,当需要生产某个料号产品时,操作人员可以使用扫码设备扫描生产工单的条形码,电脑软件读取到条形码后自动进行解析,验证匹配该料号的生产配方;加载完配方参数后,生产设备将按照设定的参数进行生产,有效避免了员工配错参数的问题。

“MES扫码自动加载配方技术的引入,实现了生产配方的自动化加载与执行,显著提升了生产效率和产品质量。”俞金炉介绍,在数字化系统的赋能下,数据录入时效提高了1200%,该工位的报废率也下降了1.2%。

凭借在生产效率与产品质量提升、生产过程全面可追溯等方面的表现,自动扫码配方技术在流程型行业中应用前景广阔。俞金炉展望,欣强电子接下来将结合数据决策、智能化运营等数字化转型趋势,引入AGV机器人并利用其在仓库管理、流程控制等方面的应用,进一步提升生产效率和智能化水平。

来源:南方日报

声明:我们尊重半岛官方网页入口

,也注重分享;文字、图片版权归原作者所有。转载目的在于分享更多信息,不代表本号立场,如有侵犯您的权益请及时联系,我们将第一时间删除,谢谢